一、 项目总论

1.1 项目名称与承办单位

项目名称:动态低压煮沸与热能回收系统建设与示范应用项目

承办单位:[请在此处填写具体单位名称]

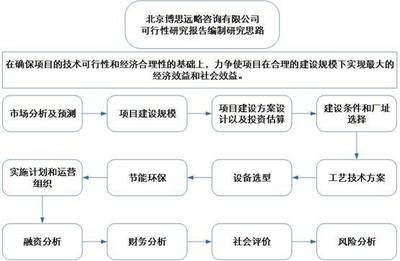

1.2 报告编制依据与研究范围

本报告依据国家及地方相关产业政策、节能环保法规、技术标准规范以及承办单位提供的技术资料和基础数据编制而成。研究范围涵盖项目建设背景与必要性、市场分析、技术方案、工程方案、节能环保分析、投资估算与资金筹措、经济效益评价、风险分析及结论与建议等方面。

1.3 项目概况与主要结论

本项目旨在引进并建设一套先进的动态低压煮沸与高效热能回收系统,以替代传统高能耗煮沸工艺。该系统通过降低煮沸阶段的压力与温度,并集成高效换热装置,实现显著的蒸汽节约与热能循环利用。初步研究表明,项目技术成熟可靠,节能降耗效益显著,经济内部收益率良好,抗风险能力较强,项目建设是必要且可行的。

二、 项目建设背景与必要性

2.1 政策与行业背景

随着“碳达峰、碳中和”国家战略的深入推进,以及《“十四五”工业绿色发展规划》等政策的实施,工业领域节能降耗、能效提升已成为刚性要求。本项目所属的[例如:食品饮料、制药、化工等]行业,煮沸工序是关键的耗能环节之一,传统工艺能耗高、热效率低,技术升级需求迫切。动态低压煮沸与热能回收技术符合国家绿色低碳发展方向和产业升级趋势。

2.2 项目建设的必要性

(1)节能降耗,降低生产成本:传统煮沸工艺蒸汽消耗量大,是主要成本构成之一。本项目实施后,预计可降低煮沸工序蒸汽消耗[例如:30%-50%],直接降低能源成本,提升产品竞争力。

(2)提升能效,实现绿色发展:通过热能回收,大幅提高整个热力系统的综合效率,减少能源浪费和碳排放,有助于企业完成节能减排指标,履行社会责任。

(3)技术升级,提高产品质量与稳定性:动态低压煮沸工艺条件更温和,有利于保护热敏性物质,可能提升产品品质(如口感、有效成分保留率等)和生产过程稳定性。

(4)示范引领作用:项目的成功实施可为同行业提供可复制的能效提升解决方案,具有积极的行业示范效应。

三、 市场与技术分析

3.1 技术方案分析

核心工艺:动态低压煮沸技术通过在密闭系统中精确控制压力,使液体在低于常压沸点的温度下沸腾,从而减少热能输入。热能回收系统则通过板式换热器、热泵等装置,回收煮沸后热媒、蒸汽冷凝水及废汽中的余热,用于预热进料或其它工序,形成热能梯级利用。

技术来源与可靠性:该技术在国内外部已有成功的工业应用案例,特别是在啤酒酿造、果汁加工等领域技术成熟。承办单位可通过技术引进、合作开发或采购成熟设备包等方式获取。

3.2 市场应用前景

该技术可广泛应用于需要煮沸工艺的行业,如酿酒、饮料、制糖、制药、生物发酵、化工等。随着能源成本上升和环保压力加大,企业对高效节能技术的市场需求持续增长,本项目技术具有广阔的市场推广前景。

四、 项目建设方案

4.1 建设规模与产品方案

根据企业现有生产线的产能和用能情况,规划建设一套处理能力为 [X] 吨/小时(或升/小时)的动态低压煮沸与热能回收系统,与现有生产线[例如:X号煮沸锅]进行对接改造。项目不直接改变主产品方案,但通过工艺改进可能间接提升产品品质。

4.2 工程技术方案

主要包括:动态低压煮沸罐(或对现有煮沸罐进行压力适应性改造)、真空系统、精密温压控制系统、热能回收换热网络(板式换热器、冷凝水回收装置等)、自动化控制系统、相应的管道与泵阀等。

4.3 厂址选择与公用工程

项目拟建于承办单位现有厂区内,无需新增用地。需评估现有公用工程(电力、蒸汽、冷却水、压缩空气)的容量是否满足新增设备需求,并提出必要的改造或扩容方案。

五、 节能、环保与安全

5.1 节能效果分析

详细计算项目实施前后的蒸汽消耗量、综合能耗对比。预计项目年可节约标准煤 [X] 吨,节能率可达 [X]%。

5.2 环境影响分析

项目本身为节能环保项目,运行过程中无新增有害废气、废渣排放。可能产生的噪声需采取隔音措施。热能回收减少了锅炉的燃料消耗,从而间接减少了温室气体和污染物的排放,环境效益显著。

5.3 劳动安全与消防

设计中需严格执行国家相关安全规范,对压力容器、电气设备、高温部件等采取必要的防护措施。制定完善的操作规程和应急预案。

六、 投资估算与资金筹措

6.1 总投资估算

经初步估算,项目总投资为 [X] 万元。其中:

- 设备购置及安装费:[X] 万元

- 建筑工程费:[X] 万元(主要为设备基础、管道支架等)

- 其他费用(设计、培训等):[X] 万元

- 预备费:[X] 万元

6.2 资金筹措方案

建议资金筹措方式:企业自筹资金 [X] 万元,占比 [X]%;申请政府节能技术改造专项补助或绿色信贷 [X] 万元,占比 [X]%。

七、 经济效益评价

7.1 基础数据

项目计算期按 [X] 年(含建设期 [X] 年)。主要收益来源为节约的蒸汽费用。按当前蒸汽价格 [X] 元/吨,年节约蒸汽 [X] 吨计算。

7.2 财务分析

- 年新增节约收益(运行成本降低):[X] 万元

- 年新增运行维护成本:[X] 万元

- 年新增净收益:[X] 万元

- 投资静态回收期:[X] 年

- 财务内部收益率(FIRR):[X]%(预计高于行业基准收益率)

- 财务净现值(FNPV,ic=[X]%):[X] 万元 > 0

分析表明,项目在经济上可行。

八、 风险分析

8.1 技术风险

技术适应性风险:需确保技术与现有生产工艺、原料特性完全匹配。应对措施:进行详细的中试或参考同类原料的成功案例。

8.2 工程与运行风险

设备安装调试对现有生产可能造成短期影响。应对措施:制定详尽的停机衔接与调试计划,选择生产淡季施工。

8.3 市场风险

能源价格波动影响节能收益的稳定性。但长期看,能源价格上行将放大项目效益,下行风险有限。

8.4 资金风险

确保自筹资金及时到位,积极跟进补助资金申请。

九、 结论与建议

9.1 结论

本项目符合国家产业政策和节能环保方向,技术路线成熟可靠。项目建设能有效降低企业生产能耗与成本,提升能源利用效率和市场竞争力,经济效益和社会效益显著,项目可行性较强。

9.2 建议

1. 建议项目尽快立项,并开展详细的工艺设计与设备选型工作。

2. 建议积极争取各级政府的节能技术改造扶持资金与优惠政策。

3. 在实施过程中,加强与设备供应商和技术提供方的沟通,确保系统顺利集成与高效运行。

4. 建立完善的系统运行监测与能效评估体系,持续优化运行参数,确保长期稳定发挥节能效益。